عملیات حرارتی پیچ

عملیات حرارتی پیچ و مهره مجموعهای از چند فرایند مختلف است که به هدف بهبود خواص مختلف همچون خواص مکانیکی و فیزیکی بر روی قطعات مختلف از جمله پیچ و مهرهها انجام میشود. عملیات حرارتی از جمله فرایندهایی است که روی اغلب محصولات فولادی انجام میشود و تا حد زیادی در بهبود خواص آنها، اثر مثبت دارد.

شرکت روانکاران احیا کویر ایساتیس، عملیات حرارتی پیچ را به عنوان یکی از خدمات خود، به مشتریان عزیز خود عرضه میکند و این کار توسط خبرهترین مهندسین این حوزه، انجام میپذیرد.

شما میتوانید جهت دریافت خدمات عملیات آبکاری پیچ، با شماره تماس 09127062533 تماس بگیرید و یا با تکمیل فرم، به ما این امکان را بدهید تا همکاران ما در اسرع وقت، جهت خدماترسانی با شما تماس بگیرند.

فیلد های "*" اجباری هستند

عملیات حرارتی پیچ

عملیات حرارتی پیچ و مهره مجموعهای از چند فرایند مختلف است که به هدف بهبود خواص مختلف همچون خواص مکانیکی و فیزیکی بر روی قطعات مختلف از جمله پیچ و مهرهها انجام میشود. عملیات حرارتی از جمله فرایندهایی است که روی اغلب محصولات فولادی انجام میشود و تا حد زیادی در بهبود خواص آنها، اثر مثبت دارد. اما این سوال پیش میآید که عملیات حرارتی چطور به بهبود خواص کمک میکند؟ خواص مواد متاثر از ساختار آنها هستند و این ساختار مواد است که بر روی مولفههای مختلف خواص مختلف فیزیکی، شیمیایی و مکانیکی مواد اثر مستقیم دارد. نقش عملیات حرارتی هم تاثیر بر روی ساختار مواد است.عملیات حرارتی در واقع با بهبود ساختار و یا رفع عیوب ساختاری مواد پیچ و مهره، باعث بهبود خواصی همچون مکانیکی پیچ و مهرهها میشود. همچنین در طی عملیات حرارتی تنشهای پسماندی که حین تولید در پیچ و مهره بوجود آمدهاند، رها شده و از بین میروند.

نکته قابل توجه در انجام عملیات حرارتی، کنترل پارامترهای آن همچون دما، سرعت سرد کردن و… است. عملیات حرارتی به روشهای مختلفی انجام میشود که هر روش باید به درستی انجام شود تا تاثیر مثبتی بر روی خواص پیچ و مهره داشته باشد. باید توجه داشته باشید که نحوه انجام عملیات حرارتی برای مواد مختلف و به تبع آن پیچ و مهرههای مختلف متفاوت است. در واقع با توجه به جنس پیچ و مهره و اینکه چه دقیقا چه هدفی از انجام عملیات حرارتی داریم، باید عملیات حرارتی مناسب شرایط خود را انتخاب کنیم. همچنین علاوه بر نوع عملیات حرارتی، در هر روش هم برای مواد مختلف شرایط و نحوه انجام عملیات حرارتی متفاوت است. منظور از نحوه انجام متفاوت در واقع شرایط و پارامترهای عملیات حرارتی مانند دما، سرعت سرد کردن، مدت زمان نگهداری و… برای مواد مختلف متفاوت است و گرنه مراحل و اصول برای همه یکی است.. به همین جهت نحوه انجام عملیات حرارتی برای پیچ و مهرهها را استانداردهای بینالمللی در قالب دستورالعملهایی تعریف میکنند. استاندارد آمریکایی ASTM استانداردهای مربوط به ترکیب مواد، فرایندهای تولید و عملیات حرارتی پیچ و مهرهها را تعریف میکند.

مراحل عملیات حرارتی

تغییرات جزئی دارد. برای مثال در استاندارد ASTM A320 L7 ایتم مهم افزایش مقاومت در برابر محصول در دمای پایین است اما در استاندارد ASTM A490 این بالا بودن تنسایل است که ارجحیت دارد. اما به صورت کلی مراحل عملیات حرارتی شامل موارد زیر میشود.

• نرمالایزینگ

• آنیلینگ

• تنش زدایی

• سخت کاری سطحی

• خنک کاری

• گرمایش مجدد

در ادامه بیشتر با جزئیات این مراحل آشنا میشویم

فرایند نرمالایزینگ در عملیات حرارتی

نرمالیزینگ فرایندی است که طی آن تردی فولاد به کمک ریز کردن دانه بندی ساختار فلز کم میشود. این فرایند در محصولاتی که میزان کربن در آنها کمتر از ۴ درصد است انجام میشود. نرماله کردن فولاد یعنی فرآیندی که طی آن فولاد را در درجه حرارت کمی بالاتر از Acm تا مدت زمان معینی نگه می دارند تا کاملاً آستنیته شود و سپس در خارج از کوره آن را سرد می کنند. این عملیات که منجر به بهبود خواص متالوژیکی فولاد می شود، هم می تواند به عنوان عملیات نهایی انجام شده روی فولاد باشد و هم مقدمه ای برای عملیات بعدی باشد. معمولاً از فرآیند نرماله کردن برای فولادهایی استفاده می شود که در معرض ماشین کاری قرار خواهند گرفت، زیرا نرماله کردن فولاد خاصیت ماشین کاری فولاد را افزایش می دهد

اهمیت نرماله کردن فولاد چیست؟

اهمیت فرآیند نرماله کردن فولاد از این جهت است که این نوع عملیات از انواع عملیات حرارتی فولاد، به عنوان پایه برای انجام عملیات حرارتی بعدی به کار می رود. همین طور این نوع از عملیات حرارتی از این جهت اهمیت دارد که می تواند عیوبی را که طی عملیات قبلی در سطح یا درون قطعه فولادی ایجاد شده است را تعدیل کرده یا از بین ببرد.

نرماله کردن چه مزایایی دارد؟

نرماله کردن فولاد هم مانند سایر عملیات حرارتی که روی قطعات فولادی انجام می شود دارای یک سری مزایا است که در زیر به برخی از آن ها به اختصار اشاره می کنیم:

• نرماله کردن فولاد باعث ریز دانه شدن قطعه می شود.

• نرماله کردن فولاد بافتی یکنواخت به قطعه فولادی می بخشد.

• باعث افزایش انعطاف پذیری می شود.

• و قابلیت ماشین کاری را افزایش می دهد.

فرایند آنیلینگ

مرحله آنیلینگ فلزات را برای افزایش مقاومت در برابر چکش خواری و شکست اتصالات پیچ و مهره ناشی از عملیات سردکاری انجام میگیرد. در این عملیات فلزات تا دمای ۲۶۰ تا ۷۶۰ درجه سانتیگراد گرم خواهند شد. دمای دقیق مورد نیاز بسته به نوع استاندارد و ترکیبات شیمیایی که در ساختار فلز وجود دارد متفاوت خواهد بود. فلز بعد از رسیدن به دمای مد نظر تا ساعات مشخص در این دما نگهداری میشود و سپس دمای آن با سرعت استاندارد کاهش داده میشود. دمایی که به فلز در عملیات آنیلینگ تحمیل میشود ۹۰ درجه سانتیگراد کمتر از مرحله نرمالایزینگ است. بعد از گذراندن این دو مرحله چکش خواری پیچ مهره افزایش یافته و ساختار داخلی آن یکنواخت میشود. دانههای زیر ساختار فلز مقاومت آن را در برابر عملیات سردکاری افزایش میدهد

کاربرد آنیل کردن

از جمله کاربردهای آنیلینگ شامل موارد زیر است:

• نرم کردن و افزایش انعطاف پذیری فلز و از بین بردن اثرات سخت کردن

• بهبود ماشین کاری و ضربه پذیری

• افزایش قابلیت رسانایی و هدایت الکتریکی

عملیات تنش زدایی در عملیات حرارتی

در مراحل تولید پیچ و مهره، تنشهای زیادی به فلز تحمیل میشود. در زمان برش مفتول، ضربه برای ایجاد گل پیچ، پرس گل، فرچ و… تنشهایی حاصل میشود که ممکن است مقاومت پیچ را در برابر فشارهای محیطی کاهش دهد. در مرحله تنش زدایی پیچ و مهره تا دمای ۶۰۰ درجه سانتیگراد گرم میشود اما خنک کاری آن به تدریج انجام میشود. به عبارتی تمام سطح محصول به صورت یکنواخت در برابر هوا قرار میگیرد و تا زمانی که مغز پیچ به دمای محیط نرسد خنک کاری ادامه خواهد یافت

مزایای عملیات حرارتی تنش زدایی

- جلوگیری از ترک خوردگی

- ماشین کاری آسان

- جلوگیری از شکست ترد

مرحله سخت کاری سطحی

در مرحله سخت کاری سطحی فلز را تا دمای ۸۵۰ تا ۹۵۰ درجه سانتیگراد گرم میکنند و سپس آن را در مجاورت با کربنی که به شکل منواکسید کربن درآمده قرار میدهند. به این مرحله کربوراسیون نیز گفته میشود و برای جذب کربن زغال یکی دیگر از محصولاتی که میتوان فلز را در مجاورت آن قرار داد. با خنک شدن محصولات کربن با میزان مشخصی در لایههای سطحی محصولات جذب میشود و مقاومت سطحی محصول را افزایش میدهد. میزان جذب کربن و عمق نفوذ آن بسته به استاندارد پیچ و مهره متفاوت است؛ اما هرچه میزان دما و زمان مجاورت فلز با کربن افزایش یابد میزان نفوذ کردن به لایهها افزایش خواهد یافت. خنک شدن در گام بعدی در دمای محیط انجام میشود. با اینکه لایه سطحی پیچها و مهرهها در درصد کربن بیشتری سخت شده است؛ اما لایههای داخلی که کربن کمتری دارند به دلیل دانهبندی ریز و نرمتر خود مقاومت محصول را در برابر ضربه تضمین میکنند

کاربرد سخت کاری سطحی فولادها

سخت کاری سطحی فولاد میتواند به دلایل مختلفی انجام شود. اما کاربرد سخت کاری سطحی فولادها، بیشتر برای مواردی است که قطعه نیاز به سطح سخت دارد، در عین اینکه نیاز است چقرمگی یا Toughness بالایی نیز داشته باشد. عمده استفاده از سخت کردن سطح در صنعت و به طور کلی تولید قطعات صنعتی مثل چرخ دندهها، شافتها، پینیونها، میللنگها و سایر مواردی که نیاز است تا سطح قطعه فولادی سختی بالاتری داشته باشد است. به این دلیل انجام میشود تا قطعات مذکور دربرابر سایش مقاوم باشد و همچنین در عین حال خواص درونی آن مانند چقرمگی دستخوش تغییر نشود تادر نهایت بتواند فشارهای وارده به قطعه را نیز کنترل نمایند.

مرحله آب زنی و خنک کاری

در عملیات آب زنی فلز را تا دمای ۸۰۰ تا ۹۰۰ درجه سانتیگراد گرم میکنند و دمای دقیق نیز بسته به استاندارد محصولات متفاوت خواهد بود. سپس فلز را در یک وان پر از آب، روغن، محلولهای پلیمری یا آب و نمک خنک میکنند. سرعت خنک کاری و همچنین مایع داخل حوضچه نیز بسته به استاندارد محصول نهایی متفاوت خواهد بود. جالب است بدانید که بعد از انجام این مرحله تنسایل پیچ و مهره به ۱۵۰۰ مگاپاسکال میرسد. این میزان مقاومت تنها در صورت انجام عملیات سرمایش سریع اتفاق خواهد افتاد. اگر بخواهیم به اتفاقی که برای فلز در این عملیات میافتد نگاه ریزی داشته باشیم میتوان گفت که در طی این مرحله اتمهای کربن در زمان سرمایش سریع فرصت ندارند به شکل سمنتیت به خود بگیرند و بین لایههای فولاد زندانی میشوند. این ساختار فلز در زمان اعمال تنشها از شکسته شدن محصولات پیشگیری میکند.

عملیات حرارت مجدد

در انتهای کار محصولات در عملیات حرارت مجدد قرار میگیرد. طی این مرحله فلز تا دمای بین ۲۰۰ الی ۶۰۰ درجه گرم میشود. فلز در دمایی که طبق استاندارد اعمال شده تا یک ساعت ثابت میمانند و خنک شدن آن نیز به تدریج و با هوادهی انجام میشود. این عملیات برای از بین بردن تنش ناشی از سرمایش سریع انجام میشود

عملیات کوئنچ Quench

یکی از پرکاربردترین عملیات حرارتی است که طی آن ساختار مولکولی فولاد تغییر داده میشود. مولکولهای فولاد بعد از انجام این عملیات از حالت آستنیتی به ساختار مارتنزیتی تبدیل میشوند. این یعنی ساختار مولکولها ریزتر خواهد شد و استحکام فولاد نیز افزایش خواهد یافت. طی این مرحله فلزات به خوبی شستشو داده شده و وارد یک کوره مخصوص میشوند تا پیش گرمایش انجام شود. زمانی که دمای فلز به ۳۵۰ درجه سانتیگراد رسید، به کوره اصلی انتقال داده شده و بسته به استاندارد در مدت زمان مشخص و دمای مشخص در کوره اصلی باقی میماند. سپس از کوره اصلی به یک وان با مایع مخصوص انتقال داده میشود.

عملیات تمپر Temper

بعد از اتمام عملیات Quench وارد عملیات تمپر خواهیم شد. در این مرحله فلزات وارد کوره تمپر میشوند که دمای آن از دمای کوره اصلی پایینتر است. در این کوره است که سختی بیش از اندازه عملیات کوئنچ کاهش یافته و پیچ و مهره به سختی استاندارد میرسند. این دو مرحله را با نام مرحله را سختکاری میشناسیم ..

شیروانی

شیروانی واشردار

واشردار کناف و سازه

کناف و سازه کناف و سازه نوک تیز

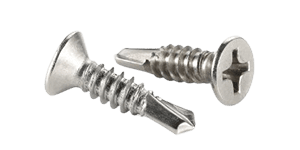

کناف و سازه نوک تیز کناف و سازه نوک مته

کناف و سازه نوک مته سرتخت سرمته

سرتخت سرمته MDF گالوانیزه و فسفاته

MDF گالوانیزه و فسفاته